热等静压(Hot isostatic pressing,HIP)是在高温下通过高压气体将等静压力施加于粉末冶金制品或压坯上,消除制品内部缺陷及孔隙,同时在高温下使晶粒界面发生扩散粘结,改善制品力学性能,实现完全致密化的技术。热等静压工艺最早是由美国俄亥俄州巴特尔纪念研究所(Battelle Memorial Institute)的 Saller 等于 1955 年发明的 。 1964 年,该技术被用于铍金属粉末的固结成形 。 1967 年,肯纳金属公司制造出了第一台腔体为 277 mm×1 270 mm,温度 1 500 ℃ , 最大压力可达 140 MPa 的热等静压机,成功将热等静压技术应用于硬质合金的生产[1]。 1972~1980 年,美国空军材料实验室将热等静压技术扩大到了镍基高温合金与钛合金粉末的预成形和最终形状锻造领域,使热等静压技术的应用范围进一步扩大。1963 年,中国首台热等静压试验装置在中科院沈阳金属所问世,炉腔尺寸 ϕ 65 mm,工作温度 850 ℃ , 压力 98 MPa,主要用于核材料的热扩散连接。1977 年,北京钢研院研制的中小型热等静压机投入使用。

经过多年发展,热等静压技术和设备日趋成熟,应用范围也更加广泛,如飞机发动机涡轮盘镍基高温合金最终成形件,镍基粉末冶金锻造和轧制预成形坯,钛合金粉末冶金坯料,锻造的预成形坯及异形件,大型模块复合结构,粉末冶金铍、铌合金及其他难熔金属异形件,弥散强化及纤维强化的粉末冶金制品及零件,工具钢异形件,硬质合金刀具、齿轮,金属陶瓷材料等[2-8],特别是一些大型粉末冶金半成品或近终形粉冶零件,热等静压成为了其唯一的制造方法。本文主要对热等静压在稀有、难熔金属制品方面的应用进行介绍。

1.热等静压设备

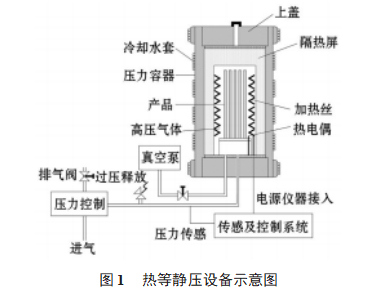

热等静压设备主要由压力容器、加热体系、气体贮存及运送系统、动力供应及控制系统组成,如图 1 所示。在热等静压过程中,设备主要用对流和辐射进行传热,低温时以气体对流为主,高温时则以辐射传热为主。在加热温度低于 1 230 ℃时,通常使用FeCrAl 作为加热元件,以金属钼作为加热体可以在 500~1600 ℃下工作,而以石墨为加热体的热等静压炉工作温度可达到2200 ℃。

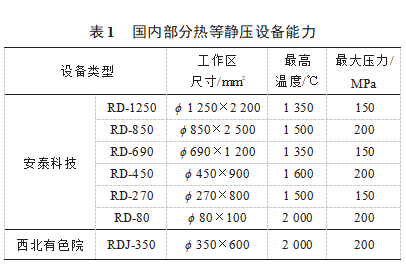

表 1 列举了国内部分主要热等静压设备大小及工作参数。可以看到,最高工作温度可达2000 ℃ ,最大压力达到 200 MPa 。特别是安泰科技 2012 年从 Avure Technologies AB(瑞 典 子 公 司)引进 的ϕ 850 mm×2 500 mm 大型热等静压设备,具备先进的快速冷却功能,完善而有效的温度控制系统、自控操作系统,可以提高工艺性能,大大缩短生产周期,生产效率明显提高。

2.包套制作及数值模拟

热等静压过程一般需要将粉体或粉冶件装入包套内进行压制,因此,包套的设计、材质、气密性等至关重要,是确保产品质量的关键。

包套尺寸及形状取决于所制备零件的设计要求,再加上预计的收缩及加工余量,对于异形件,还要考虑外形的控制问题。包套的材质主要有玻璃、低碳钢、不锈钢、纯钛、铜等,在选择包套材料之前,必须对粉末与包套材料在工作温度下是否会发生反应进行测定或试验。对于稀有难熔金属,如钨、钼、钽、铌等,由于熔点较高,通常采用工业纯钛作为包套,在 1 400~1650 ℃下进行热等静压时,包套与粉末间不会发生有害的固态扩散反应或形成低熔点物质。热等静压炉内高压气体通过包套将压力传递到零件上,包套内、外压差是压力有效传递的保证,因此,包套必须密封良好,使高压气体不能进入包套内部,这是热等静压成功的必备条件,所以,包套制作完成后都必须进行检漏试验,装入零件或粉末后,需要抽真空封焊。

热等静压作为一种近净成形技术,在过去通常都是根据经验,利用“试错法”多次进行试验确定工艺,并在关键部位留足余量,再通过后续加工来获得粉末冶金产品。该方法不但费时费力,而且预留余量太小,易造成尺寸不足,余量过大,又会造成材料浪费,增加成本,失去净成形优势。近年来,随着计算机技术的发展,通过MSC. Marc 等仿真模拟软件可以实现热等静压全过程模拟,为热等静压各种构件及关键尺寸的收缩预测提供了有力支持[9- 10]。

侯志强等[11]通过MSC. Marc 有限元分析对316 不锈钢粉末热等静压过程进行了模拟,并与实验结果进行了对比,径向与轴向上的实验结果与模拟结果仅相差 1.86%和0.65% 。YUAN 等[12]对热等静压制备TC4 钛合金机匣缩比件进行了模拟和实验,结果表明,模拟尺寸与实际试件尺寸偏差在2%以内。

有限元数值模拟优化了热等静压工艺设计,可精确控制热等静压后产品的尺寸,实现真正意义上的近净成形甚至净成形,有效降低了设计成本及后续加工成本。随着工件形状尺寸复杂程度提高,包套、模具设计制作成为热等静压工艺成本较高的主要因素,有限元数值模拟结合工件的批量化生产能够使热等静压材料成本和工艺成本明显降低[13]。

3.热等静压在稀有难熔金属中的应用及相关研究

3.1 钛

热等静压技术在钛合金中的应用始于20 世纪七八十年代,开始主要被用于制作钛合金粉末的预成形坯,后来逐渐推广到钛合金的扩散焊接、匣型件及复杂形状零件的制备上。该方法制备的钛合金零件,致密度高,力学性能优异,零件性能各项同性好,成本低,可以实现其他方法难以制备的复杂形状,是目前钛合金粉冶件的主要生产方式。

经过多年发展,热等静压技术在钛合金零件制备领域应用广泛,设备、工艺、技术积累雄厚,可制备各种牌号、各种尺寸的钛合金板、棒、管材,半成品等,并可生产各种形状的异形件。 目前,与仿真模拟软件相结合,可以实现钛合金热等静压过程的模拟[9-11,14-15],大大缩短研发周期,提高了生产效率,可以说热等静压技术在钛合金件的制造领域的应用已非常成熟,在此不再做赘述,主要介绍热等静压技术在其他几种难熔金属中的研究及应用。

难熔金属(钨、钼、钽、铌、铼等)由于熔点高,在制作一些板、棒、管材及形状规整的坯料时采用熔炼锻造法较为合适,但对一些大尺寸、厚壁件、超薄壁件及异形件的制备,热等静压技术则优势更加明显,不仅工序简单,而且加工量少,原料成本低。

3.2 钨

采用热等静压法制备的钨及钨合金靶材尺寸大,可达 1 m2 以上,致密度高,晶粒细小且均匀度好,是目前钨靶材生产的主要方式。

W-Ni-Fe 合金作为一种穿甲弹材料,要求具备高的密度、强度和韧性,而且由于各组元熔点相差大,通常采用粉末冶金方式制备,然后通过压力加工得到产品。但烧结态钨晶粒组织粗大,在形变过程中,会造成钨合金表面与心部应力不均匀,导致开裂,成品率低[16] 。通过热等静压技术可使W-Ni-Fe合金快速致密化,避免材料表面与心部应力不均匀及压力加工所造成的晶粒组织各向异性的弊端,提高成品率。

在加速器驱动的次临界系统中,一般以钨作为产生中子的靶材,表面包覆抗蚀、抗辐射的金属包壳。为了提高靶材寿命,利于散热,包壳必须与钨靶体结合紧密,不能有任何间隙。许咏丽等[17] 以不锈钢及锆作为钨靶包壳材料,采用热等静压法制备得到了钨-不锈钢、钨-锆包壳管,结果表明,靶体与包壳间结合紧密,达到了扩散焊的程度,扩散层深度可达到6~13 μm。

W-Cu 合金通常采用粉末烧结或熔渗法制备,但作为一种假合金,其相对密度一般只能达到96% ~98% ,通过热等静压处理后其致密度可以明显提高,而且力学性能及电学性能也得到了改善。 吕大铭等[18]对W-30Cu 合金在 1 000~1 050 ℃、 100 MPa 压力下进行2 h 热等静压处理后,其相对密度达到 99.4%,抗弯强度提高了 31%,电导率也从

31.6 MS/m 提高到了34.6 MS/m。

3.3 钼

热等静压技术近年来在钼溅射靶材制备上应用广泛 。安泰科技公司采用压制-烧结-热等静压法制备 了大量钼及其合金(Mo- 10Nb、Mo- 10Ta、 Mo-10Cr、Mo-33Ti、Mo-30W 等)靶材,平面尺寸达到 1 300 mm×850 mm,板型平整,组织均匀细小,晶粒全部为等轴晶,相对密度不低于 99%,抗弯强度达到 800MPa 以上。 由于热等静压缸体容量大,所以能够生产大尺寸靶材,单炉产量大,使生产效率明显提高,降低了成本[19]。

郭志俊等[20]对热等静压处理后的纯钼的力学性能进行了研究,在 1 300 ℃、100~110 MPa 条件下,纯钼在获得较高抗拉强度的同时,具有优异的延展性,伸长率是其他温度处理样品的 5~6 倍,达到20%~25% 。当热等静压温度进一步升高,钼晶粒长大,性能也随之下降。

除了钼靶材制备及改善钼力学性能,热等静压技术在钼涂层致密化方面也有应用。解路等[21]以石墨为芯,在其上用等离子喷涂制备了5 mm 厚的钼金属层,去除芯模后,得到钼制品,在低压(10MPa)、高压(125MPa)下分别进行了1.5 h 热等静压处理。研究发现,经高压处理后,钼沉积层的层状结构完全消失,钼颗粒结合紧密,相对密度从喷涂的 89.7%提高到97.3%,抗拉强度从44 MPa 提高到 110 MPa,显微硬度更是增加了 100% 。这也为等离子喷涂制备形状复杂的钼制品的性能改善提供了可行的方法。

3.4 钽

钽及其合金烧结温度高,而且价格昂贵,若采用铸锭法制造形状复杂的钽合金件,原料消耗大,机加工困难,会大大增加成本,因此,热等静压成为钽合金成形的一种有效手段。张小明等[22]采用热等静压法制备了相对密度达到 99.5%的 Ta-W-Hf 合金,并对其组织及力学性能进行了研究,研究发现,该合金在热等静压态下的抗拉强度可达到 1 300 MPa,由于粉末冶金件杂质气体含量高,塑性较差;但经过2 200 ℃高温退火后,抗拉强度下降到 900 MPa 左右,同时塑性明显改善,伸长率达到28%。

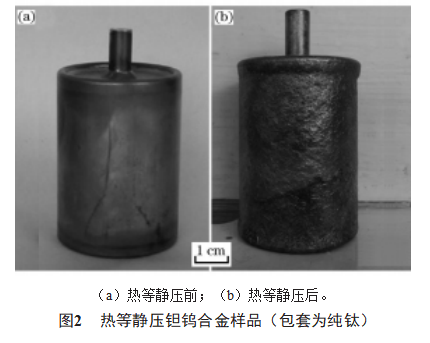

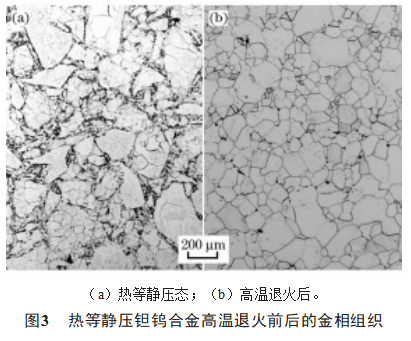

笔者近年也对钽合金的热等静压进行了一些研究。 以纯钛为包套,采用钽钨合金粉末热等静压制备了内含台阶的钽钨合金桶状(图2)及半球状异形件,成品质量达到上百千克,相对密度达到99.7%,是目前国内粉末冶金法制备的最大的钽钨合金异形件,实现了熔炼锻造难以完成的形状。对其力学性能的研究发现,热等静压后,合金虽然完成了致密化,但晶粒仍保持着粉末态的形貌,晶粒之间的冶金结合并不完全,高温退火可使晶粒等轴化,界面结合增强,见图3 。而且热等静压态下由于氧元素的影响,合金强度高,塑性差,经过高温退火后,合金氧含量降低,塑性明显改善,伸长率达到30% 。 由于热等静压以粉末为原料,势必会造成钽合金件的氧含量高于熔炼态,因此,热等静压制备钽合金件在尽量控制原料氧含量的同时,高温退火是十分必要的。

另外,热等静压也可用于钽涂层的致密化处理。魏少红等[23]在钨靶材表面等离子喷涂了钽层,通过 1 400 ℃/100 MPa/2 h 热等静压处理,制备了厚度为 0.5 mm 的钽涂层,使钨靶材获得了良好的耐蚀性能 。喷涂钽层经热等静压处理后,相对密度从91.2%提高到了98.8%,钨-钽表面结合状态也有一定改善,钽层抗拉强度从19.4 MPa 提高到22.5 MPa。

3.5 铌

热等静压技术在铌及其合金中的应用与在其他难熔金属中一样,也主要用于溅射靶材及其他异形件的制备。 曲选辉等[24]利用注射成形+热等静压的方法,制备了内有台阶和圆弧结构的小尺寸薄壁Nb-W-Mo-Zr 合金零件。该方法将金属粉末与粘结剂混合,注射成形后脱脂,然后高温烧结定形,再进行热等静压处理,零件相对密度达到 99%以上,克服了传统铌合金件制备材料利用率低、杂质污染大、难以制备复杂形状、生产效率低的问题,非常适合大批量制备小尺寸、形状复杂的铌及其合金件。

王峰等[25] 以氢化脱氢处理的铌合金粉末为原料,采用热等静压法制备了低密度Nb-Ti-Al-V-Zr 合金板坯,再通过热轧、冷轧得到合金板材。该方法与锻造、轧制法相比,使铌合金成品率大大提高,降低了成本,而且该方法也可用于大尺寸铌合金溅射靶材的制备与生产。

3.6 铼

铼及其合金由于熔点高,价格贵,熔炼时挥发损失较大,所以大多采用粉末冶金法制备。对于铼合金构件来说,要想获得高的致密度,则只能进行热等静压处理。石刚等[26]采用热等静压制备了纯铼材料,并对其微观组织及力学性能进行了研究,结果表明,热等静压纯铼的相对密度达到 99%以上,晶粒组织多为 2~8 μm 的细小等轴晶,晶粒之间结合紧密,经 1 800 ℃高温退火后,伸长率大大提高的同时,抗拉强度也从1000 MPa 提高到了1 180 MPa。

文献[27]表明,美国铼合金公司已将热等静压技术应用到铼合金产品的生产中,通过高温烧结及热等静压成功制备出了壁厚为4 mm 的铼合金薄壁件。

4.结束语

热等静压技术作为一种近净成形制备方法经过多年发展,已十分成熟,设备能力逐步提高,近年来,与数值模拟软件相结合,不但使生产周期大大缩短,而且可以实现复杂零件尺寸的精确控制,减少了后续加工余量,非常适合稀有、难熔金属这种高熔点、高价值产品的批量化生产,可大大降低成本,特别是热等静压技术在稀有、难熔金属复杂形状产品生产中优势明显,通过后续的研究与发展,这方面的应用将更加广泛。

参考文献:粉末冶金工业POWDER METALLURGY INDUSTRY第 27 卷 第 3 期;热等静压在稀有难熔金属产品制备中的应用;林小辉 , 李来平 , 李斌 , 梁静 , 薛建嵘 , 张小明

热等静压技术在稀有难熔金属产品制备中的应用,本质上是材料、成形、后处理等多环节协同的系统工程。公司以稀有难熔金属球形粉末为基础,以3D打印与热等静压服务为核心,构建的一体化解决方案,不仅解决了传统制备工艺中的痛点问题,更实现了“原材料-成形-性能优化”的全链条质量可控。未来,随着航空航天、核电、半导体等高端领域对稀有难熔金属产品要求的不断提升,这种全链条协同模式将成为产业升级的核心驱动力,而公司也将持续深化技术创新,通过产品与服务的深度衔接,为客户提供更高效、更优质的稀有难熔金属产品制备解决方案。更多产品信息,欢迎联系我们的销售经理,朱经理13378626726.