引言

钨具有高熔点、高硬度以及良好的耐腐蚀和抗辐照性能,在热核聚变领域具有广阔的应用前景,特别是在国际热核聚变实验堆计划(ITER)中,钨被认为是面向等离子体的理想材料[1-2]。然而,钨的室温脆性限制了其加工和应用 。 目前,主要通过粉末冶金技术制备纯钨部件[3],但难以满足现代工业对复杂结构、高精度与多功能一体化部件的需求 。激光粉末床熔融技术具有设计自由度高、可一体化成形等特点,为第一壁和靶板部件的结构优化提供了新的可行途径[4-5]。然而,由于钨熔点高、韧脆转变温度高及激光吸收率低[6-7],激光粉末床熔融成形纯钨时需要高能量输入,而高能量输入易造成熔池温度梯纳米级纹理结构,增强其表面能和激光吸收率;该技术为实现低能量密度下激光粉末床熔融成形纯钨提供了一条有效途径 。 TERTULIANO 等[10] 研究发现,对于铜、铝等低激光吸收金属材料,采用湿法刻蚀工艺可以精准控制纳米纹理的形貌和分布,即增大了表面积,又能促进激光与粉末的深入交互,从而实现低能量密度下的高质量成形 。BATISTÃO 等[11] 研究发现,酸蚀和碱蚀处理后粉末的激光吸收率提高至 30.7%和 35.3% ,同时粉末流动性显著增强。

目前,国内关于激光增材制造用高纯球形钨粉的表面活化研究尚处于起步阶段 。作者分别采用酸法(氢氟酸)和碱法(过氧化氢)刻蚀对高纯球形钨粉进行表面活化处理,研究了两种工艺对钨粉表面形貌及性能的影响,拟为低能量密度下激光粉末床熔融成形高质量纯钨部件提供工艺支撑与理论依据。

1. 试样制备与试验方法

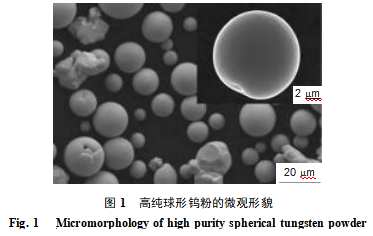

试验原料包括:采用射频等离子球化工艺制备 的 高 纯 球 形 钨 粉,化 学 成 分(质 量 分 数 /% )为 0.001Fe,0.001Cu,0.011O,0.000 3Ni,0.003C,0.001P,余 W,由北京中航迈特科技有限公司提供;其微观形貌如图 1 所示,粉末颗粒呈球形,表面光滑规整,平均粒径为 18.68 μm 。氢氟酸,分析纯,HF 质量分数不低于 40%,由上海阿拉丁生化科技股份有限公司提供 。氟化铵,分析纯,由上海阿拉丁生化科技股份有限公司提供 。过氧化氢,分析纯,过氧化氢的质量分数不低于 30%,由上海西格玛奥德里奇贸易有限公司提供。

采用酸蚀和碱蚀两种工艺对球形钨粉进行表面活化处理,简称为酸法活化和碱法活化 。酸蚀工艺流程如下:参照作者所在课题组的前期研究方法 [12-13],量取 440mL 去离子水于烧杯中,依次加入 1 g氟化铵和 60 mL 氢氟酸,磁力搅拌均匀,加入 5 g 钨粉,进行超声分散协同机械搅拌 30 min,静置 30 min后移除上层溶液,分别用去离子水和无水乙醇进行3 次清洗,置于 60 ℃ 烘箱中干燥 。碱蚀工艺参照TERTULIANO 等[10] 报道的方案设计,具体流程如下:量取 20 mL 过氧化氢于 500 mL Erlenmeyer 烧瓶中,加入 80g 钨粉后进行超声和手动搅拌,观察到溶液颜色由无色变成黄褐色,短时内伴随明显放热和大量气体释放,待反应趋于平缓、无明显气泡产生后,移去上清液;上述过程重复 1~2 次后,分别用去离子水和无水乙醇进行 3 次清洗,60 ℃ 干燥。

采用 Gemini 500 型高分辨热场发射扫描电子显微镜(SEM)观察粉末表面形貌,采用 SEM 附带的能谱仪(EDS)进行微区成分分析 。采用 MS-2000 型激光衍射粒度分析仪测定粒径分布,选取累计体积分数达到 10%,50%和 90%时所对应的粒径 D10,D50和 D90 作为特征粒径参数,采用不均匀分布指数 kIDR表征粒度分布宽度,计算公式如下: kIDR = (D90 - D10)=D50 (1)

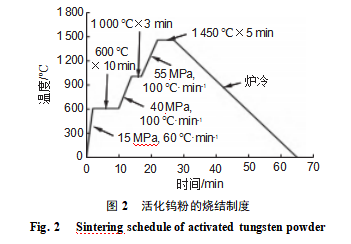

采用 BrukerD8 Advance ECO 型 X 射线衍射仪(XRD)进行物相组成分析,采用铜靶,Kα 射线,工作电压为 40 kV,扫描范围为 10°~90°, 扫描速率为 10 ( °) ·min−1 。按照 GB/T 1482—2022《金属粉末 流动性的测定 标准漏斗法(霍尔流速计)》,采用 DGL- H002T 型霍尔流速计测定 50 g 活化粉末通过孔径为 2.5 mm 标准漏斗的时间 t50g,用于表征粉末流动性,做 7 次平行试验取平均值 。 目前,常用激光粉末床熔融设备配备的激光器主要为红外光纤激光器,其波长通常在 1 060~1 100 nm[14-15],因此采用 Cary 5000 UV-Vis-NIR 型分光光度计,采用漫反射光谱法测定粉末在波长 1 060~ 1 100 nm 下的激光吸收率 。采用 LABOX-350 型放电等离子体烧结炉在真空环境下将活化粉末烧结成块体试样,真空度约为 1×10−5 Pa,烧结制度如图 2 所示 。对烧结试样进行打磨、抛光处理,采用阿基米德排水法测定密度,并以纯钨的理论密度(19.3 g ·cm−3)为基准计算相对密度;采用 Axio Lab A 1 型光学显微镜(OM)观察烧结试样显微组织。

2. 试验结果与讨论

2.1 对粉末表面特性和粒径分布的影响

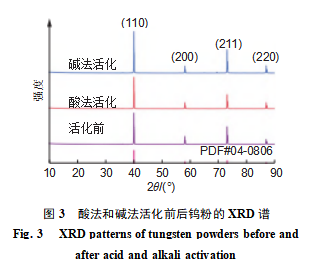

由图 3 可见:活化前钨粉仅检测到体心立方(BCC)结构钨(PDF#04-0806)的衍射峰 。与未活化钨粉相比,酸法活化后钨粉的衍射峰数量和位置不变,但(211)与(220)晶面的衍射峰出现明显宽化且强度略微增强,说明酸法活化未改变晶体结构,但引入了显著的晶格畸变和微观应变,这主要源于氢氟酸对钨颗粒近表面的非均匀刻蚀,导致缺陷密度增大;

碱法活化后同样以 BCC 结构钨的衍射峰为主,但(110)晶面衍射峰强度显著增强且峰形更尖锐,同时在 2θ=70°附近出现少量未识别的弱衍射峰,这主要源于氢氟酸对钨晶面的各向异性蚀刻,即在 BCC 晶体结构中,{110}晶面的原子排列最密、表面能低,其蚀刻速率远低于{100}及{111}晶面,从而在活化过程中被择优保留,衍射峰强度增强。

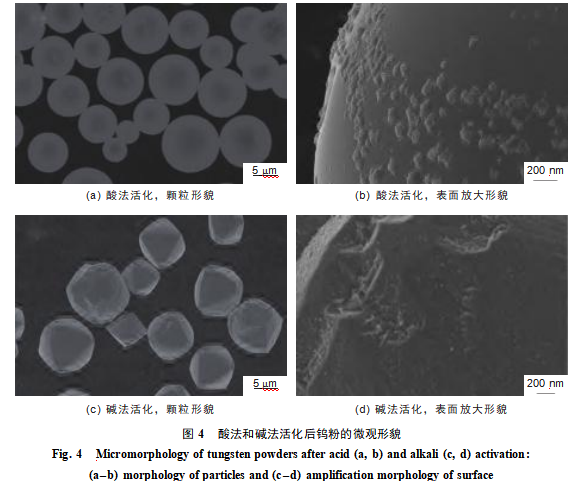

由图 4 可见:酸法活化后钨粉颗粒仍保持其原始球形形貌,这是因为酸法活化时,氢氟酸溶液与钨发生络合反应生成的可溶性六氟钨酸根络合物([WF6]2− )可被迅速溶解,避免了持续局部腐蚀,从而维持了球形结构的完整性;表面仅局部区域出现纳米级凸起 。碱法活化后钨粉颗粒球形度下降,发生轻微变形,呈现类八面体形貌,这是因为{100}和{111}晶面的原子堆积相对疏松、表面能较高,在过氧化氢作用下被优先腐蚀,而{110}晶面的原子排列紧密、表面能较低,该晶面得以保留,最终形成以{110}晶面为主的八面体形貌;表面形成均匀、致密的纳米凸起结构,且纳米凸起的尺寸更小,说明碱法活化对钨粉颗粒表面形貌的影响大于酸法活化 。酸法活化后,钨粉局部出现团聚现象。

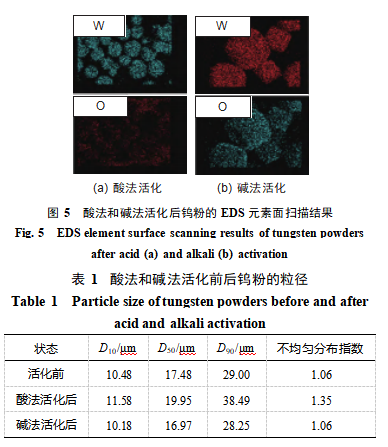

由图 5 可见:酸法活化后钨粉表面氧元素含量极低(质量分数为 1. 12%),结合 XRD 可知,几乎未引入氧化物杂质;碱法活化后钨粉表面出现少量氧元素富集(氧质量分数为 6.04%),XRD 谱中出现杂峰,推测碱法活化过程中钨粉表面生成并沉积了少量钨氧化物。

由表 1 可见:酸法活化后钨粉粒径增大,这可能与表面残留的微量 F−或络合物有关,F− 和络合物会削弱颗粒间的静电斥力,诱发轻微团聚,导致表观粒径增大;碱法活化后钨粉粒径略微减小 。酸法与碱法活化后,钨粉的不均匀分布指数分别为 1.35 和 1.06。不均匀分布指数越小,说明粉末的粒径分布越集中、均匀性越好 。可见,碱法活化后钨粉粒径分布更均匀,这有助于提升激光粉末床熔融过程中粉末铺展的稳定性及成形质量。

2.2 对粉末流动性和激光吸收率的影响

测得 50 g 活化前钨粉、酸法活化钨粉、碱法活化钨粉通过孔径 2.5 mm 标准漏斗的时间 t50g 分别为 5.40,18.47,5.82 s 。可见:活化前钨粉的流动性良好;相比于活化前,酸法活化后流动性显著降低,这主要是由钨粉局部发生团聚所致;碱法活化后流动性略微下降,这可能与钨粉的类八面体结构增大了颗粒间接触面积与摩擦有关。

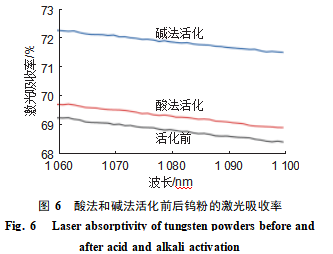

由图 6 可见:在测试波长范围内,随着波长增加,活化前后钨粉的激光吸收率均呈下降趋势;酸法和碱法活化后,钨粉的激光吸收率均提高,其中碱法活化后的激光吸收率更高。BLT-S210 型激光增材制造设备的红外激光器波长约为 1 070 nm,在波长 1070 nm下酸法和碱法活化钨粉的激光吸收率分别为69.60%, 72.15%,相较于活化前(69. 11%)分别提高了 0.49% , 3.04%。活化处理在粉末表面形成了纳米级凸起结构,增大了表面粗糙度,从而增强了光的多次散射,减少反射损失,提高了激光吸收效率 。碱法活化钨粉表面的纳米凸起更均匀、尺寸更细小,激光吸收效果更佳。

2.3 对粉末烧结性能的影响

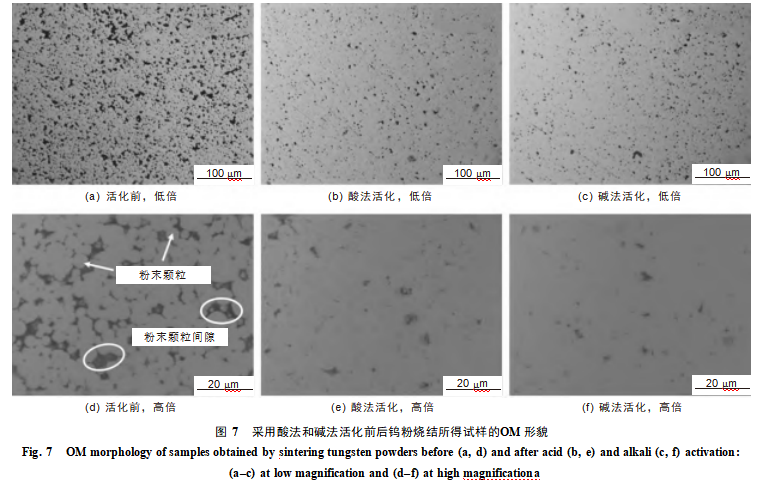

由图 7 可见:采用未活化钨粉制备的烧结试样内部可观察到粉末颗粒和较多孔隙(图中圆圈所示);酸法和碱法活化后钨粉制备的烧结试样内部孔隙明显减少,未见明显粉末颗粒 。计算得到,活化前钨粉、酸法活化钨粉及碱法活化钨粉烧结试样的相对密度分别为 93.38%,95.97%和 96.24%。可见粉末经表面活化处理后烧结试样的相对密度提高,致密化程度增大 。这是因为酸法/碱法活化在钨粉颗粒表面引入了纳米纹理,增大了表面能,从而降低了烧结过程中的扩散能量阈值,促进了颗粒间的均匀熔合 。碱法活化后颗粒表面纳米纹理更均匀致密,提升烧结致密性的效果更佳。

3. 结 论

(1)氢氟酸蚀刻(酸法活化)后的钨粉颗粒仍呈球形,局部发生团聚,表面局部区域出现纳米级凸起,表面未引入明显杂质;过氧化氢蚀刻(碱法活化)后钨粉颗粒转变为类八面体结构,粒径略微减小,表面形成均匀致密、尺寸更小的纳米级凸起,表面存在少量钨氧化物。

(2)50 g 酸法与碱法活化钨粉流过孔径 2.5 mm标准漏斗的时间分别为 18.47,5.82 s,均大于未活化钨粉(5.40 s),表面活化钨粉的流动性均下降 。相比未活化钨粉,酸法与碱法活化钨粉在激光粉末床熔融常用红外波段下的激光吸收率提高,在波长 1 070 nm下的激光吸收率分别提高至 69.6%和 72.15%。

(3)采用酸法活化钨粉和碱法活化钨粉制备的烧结试样的相对密度分别提高至 95.97%和 96.24% ,表面活化后钨粉的烧结致密性提高 。碱法活化对钨粉激光吸收率和烧结性能提升的效果优于酸法活化。

参考文献:机械工程材料MATERIALS FOR MECHANICAL ENGINEERING 第 49 卷 第 11 期;酸蚀和碱蚀处理对激光粉末床熔融用球形纯钨粉表面形貌及性能的影响;张小强 1,2,刘家琴 3,4,朱晓勇 2,5,吴玉程 1,2,4

酸蚀与碱蚀处理对激光粉末床熔融用球形纯钨粉表面形貌及性能的影响,本质上是优化粉末在 3D 打印过程中流动性、润湿性与熔合质量的关键技术环节。星尘科技以稀有难熔金属球形粉末为基础,以 3D 打印与热等静压服务为核心,构建的一体化解决方案,不仅为球形纯钨粉的表面性能优化提供了科学路径,更实现了 “粉末制备 - 表面处理 - 3D 打印” 的全链条质量可控。未来,随着航空航天、核电、半导体等高端领域对难熔金属材料性能要求的不断提升,这种 “材料性能精准调控” 的全链条协同模式,将成为产业升级的核心驱动力。而星尘科技也将持续深化技术创新,通过产品与服务的深度衔接,为客户提供更高效、更优质的稀有难熔金属球形粉末及 3D 打印服务解决方案。更多产品信息,欢迎联系我们的销售经理,朱经理13378626726.